Pulizia a ultrasuoni per le canne di mitragliatrici pesanti e artiglieria

Prodotto dalla bolognese High Defense, il sistema UBCS-1 per la pulizia ad ultrasuoni e l’ottimizzazione dei controlli pre e post tiro delle bocche da fuoco degli impianti di artiglieria, adottato dalla Marina Militare Italiana.

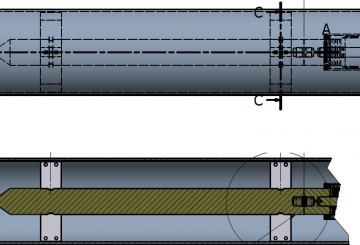

Si tratta di un sistema a ultrasuoni, con ciclo chiuso, per la rimozione delle sostanze residue dell’azione di sparo che effettua la pulizia delle canne in maniera automatica tramite apposite sonde a ultrasuoni che, immerse in una soluzione all’interno delle canne stesse, ne producono il lavaggio per ablazione meccanica. Il tutto senza smontare le canne degli impianti d’artiglieria.

Grazie all’impiego di appositi tappi di chiusura, opportunamente sagomati, il sistema può essere applicato a una gamma di calibri dal 12,7 mm a 155 mm.

I sistemi trovano applicazione a bordo di veicoli da combattimento e unità navali e reparti aerei, elicotteristici e terrestri oltre che presso le strutture del supporto logistico ubicate “a terra” (es. arsenali, centri di supporto, officine, ecc.).

Il Sistema assicura l’asportazione di tutti i residui delle cariche di lancio e delle corone di forzamento (in particolare teflon e rame) con grande facilità d’impiego e ampia versatilità operativa.

E’ quindi possibile utilizzare il sistema sui cannoni senza smontare le canne, tappando la culatta e la volata ma rimuovendo i deflettori di fiamma forati presenti sulla bocca da fuoco per consentire il fissaggio del tappo di volata.

L’Ultrasonic Cleaning System è trasportabile ed utilizzabile sia a bordo che a terra in quanto composto da una serie di valigie in plastica antiurto e da un carrellino sul quale sono installati alcuni gruppi principali del Sistema nonché una piccola vasca per il ricircolo della soluzione di lavaggio.

Le valigie sono state studiate e dimensionate in maniera tale che il loro peso risulti conforme con la normativa vigente per quanto riguarda la movimentazione manuale dei carichi (< 25 kg). All’interno delle valigie vengono riposti i componenti mobili del Sistema (tappi, accessori tappi, sonde, ecc), che ad ogni utilizzo devono essere estratti, posizionati e riposti al termine del lavaggio, e alcuni elementi fissi (alimentatore, sonde, pannello di controllo touchscreen, quadro elettrico, ecc), che invece non devono essere estratti dalle valigie ma il loro alloggiamento in esse è fisso. Ogni valigia è munita di apposita targhetta di identificazione in cui è riportato chiaramente anche il contenuto della stessa.

Al termine della fase di lavaggio, l’operatore potrà stivare il Sistema facilmente e comodamente in una qualunque area di bordo per riutilizzarlo successivamente secondo necessità.

La circuitazione prevista per il Sistema prevede la possibilità di variare la configurazione del circuito idraulico grazie a valvole motorizzate (controllate dal PLC) al fine di soddisfare le possibili diverse esigenze del Sistema al variare della fase del ciclo di lavaggio, della tipologia di cannone e alla disponibilità/volontà di utilizzare una soluzione già stoccata o di realizzarne una nuova quantità.

In particolare, durante la fase di riempimento del cannone si potranno verificare 2 condizioni:

- la soluzione, preparata precedentemente (dal Sistema in un lavaggio precedente o da un operatore), viene prelevata attraverso la pompa da un recipiente a pelo libero di stoccaggio, trasportabile, e pompata all’interno della canna, fino al suo riempimento;

- la soluzione viene preparata durante il riempimento del cannone stesso: in questo caso, l’acqua fluisce nel circuito spinta dalla pressione presente nel circuito di alimentazione della nave, mentre il tensioattivo viene prelevato e miscelato all’acqua mediante una pompa volumetrica di dosaggio.

Se necessario, la soluzione può essere fatta passare attraverso dei riscaldatori elettrici in grado di elevare la temperatura della soluzione fino alla temperatura ottimale di funzionamento del tensioattivo, compresa tra i 50 ed i 60°C. Il Sistema è in grado di gestire la temperatura della soluzione, grazie a opportuni termostati, durante tutta la fase di lavaggio per ottimizzare la temperatura del fluido in seguito alle possibili variazioni dovute all’influsso delle onde ultrasoniche.

Durante il ciclo di pulizia dei cannoni, è prevista anche la possibilità di far circolare la soluzione di lavaggio mediante l’uso della stessa pompa autoadescante in un circuito chiuso sul quale sono installati 2 filtri, al fine di rimuovere il particolato solido a mano a mano che viene asportato dalle pareti della canna. Il sistema di filtrazione prevede 2 stadi:

- filtrazione grossolana, per particelle fino a 0,5 mm, realizzata con un primo filtro autopulente (con scarico periodico a comando manuale);

- filtrazione fine, realizzata con un secondo filtro a cartucce, in grado di trattenere tutte le particelle solide (le cartucce dovranno essere periodicamente sostituite, secondo le tempistiche riportate nel manuale d’uso e manutenzione del Sistema).

Una volta terminato il ciclo di pulizia ad ultrasuoni, la soluzione di lavaggio viene pompata dalla stessa pompa di cui sopra fuori dal cannone (attraverso un foro nel tappo della culatta), fatta passare attraverso i filtri e quindi, a scelta dell’operatore, scaricata dal circuito a perdere oppure in una vasca di raccolta, per essere riutilizzata nei lavaggi successivi. Al momento di svuotare la vasca, una volta che la soluzione si è raffreddata la soluzione viene fatta passare attraverso un filtro a carboni attivi che riduce significativamente il contenuto del tensioattivo della soluzione in modo che questa possa essere scaricata liberamente.

Per ogni Sistema sono fornite 2 sonde emettitrici di ultrasuoni, una idonea per i calibri da 12,7 mm a 40 mm ed una per i calibri fino 155 mm.

Per poter essere inseriti in bocche di diverso calibro, i sonotrodi sono dotati di appositi adattatori in materiale plastico per il centraggio all’interno della canna e sono guidati manualmente all’interno della canna mediante il cavo della sonda.

Sul cavo stesso, opportunamente strutturato per sopportare le sollecitazioni meccaniche, sono presenti delle tacche di segnalazione per indicare le diverse posizioni nelle quali fermare la sonda durante il processo di pulizia, nel caso in cui si voglia eseguire la movimentazione manuale. La procedura è indicata chiaramente sul manuale di uso e riportata sul display di controllo del Sistema (situato all’interno di una delle valigie precedentemente descritte).

I sonotrodi vengono introdotti manualmente nei cannoni dalla volata della canna e spinti fino alla posizione estrema in corrispondenza della battuta sul tappo di culatta. Una volta posizionato il tappo di volata e avviato il ciclo di lavaggio, il Sistema gestisce in maniera automatica il recupero della sonda mediante la motorizzazione installata sull’avvolgitore del cavo. Il PLC, mediante opportuna programmazione, comanda il recupero della sonda ad intervalli di tempo, in funzione del diametro della canna e di conseguenza del tempo di lavaggio previsto.

Per i calibri maggiori, 76 mm e 127 mm, le guarnizioni impiegate sono di tipo pneumatico per garantire maggior tenuta visto il maggior volume di liquido presente nella canna durante il lavaggio.

Le canne di cannoni vengono riempite con una soluzione di lavaggio costituita principalmente da acqua con una percentuale di un apposito tensioattivo variabile tra il 10 e il 30%.

Grazie agli accessori inseriti nel circuito (valvole, filtri, ecc) la soluzione potrà essere vantaggiosamente utilizzata per più di un lavaggio, anche ipotizzando un incremento della percentuale di tensioattivo di volta in volta, se necessario. Non è quindi indispensabile lo smaltimento della soluzione al termine di ogni lavaggio.

Il tensioattivo viene fornito in un contenitore separato e indipendente, dal quale viene prelevato mediante una pompa dosatrice in grado di realizzare la composizione desiderata della soluzione. Le ricette possono essere preimpostate e caricate nel PLC e quindi scelte dall’operatore tramite pannello di controllo (come detto, anch’esso contenuto in una valigetta).

La soluzione non risulta aggressiva per i metalli e quindi non arreca danni né alle canne dei cannoni né alla componentistica del Sistema. Al fine di garantire la massima leggerezza e la massima durata di tutti i componenti anche in ambiente marino, tutti i componenti del circuito saranno in materiale plastico o in acciaio inox.

Per ulteriori dettagli: [email protected]

RedazioneVedi tutti gli articoli

La redazione di Analisi Difesa cura la selezione di notizie provenienti da agenzie, media e uffici stampa.